Les risques d’intoxication des applicateurs de produits phytosanitaires par les produits qu’ils appliquent ne sont aujourd’hui plus à démontrer. Pour s’en protéger, il est généralement préconisé d’utiliser des équipements de protection individuelle (EPI) dont le confort est souvent remis en cause par les utilisateurs. Les cabines de protection proposées depuis de nombreuses années par les constructeurs de tracteurs ou de pulvérisateurs automoteurs offrent une alternative a priori beaucoup plus acceptable. Cependant, l’expérience a montré que l’efficacité de la protection apportée par ces équipements pouvait être très variable. Aujourd’hui pourtant, grâce aux évolutions normatives dans le domaine, des solutions satisfaisantes existent.

1. L’état de la réglementation

|

Tracteurs |

Pulvérisateurs automoteurs |

||

|

|

|

Depuis janvier 2010, les normes européennes NF EN 15695-1 et NF EN 15695 -2 spécifient:

• Différentes catégories de cabines ainsi que les exigences et les modes opératoires correspondants visant à limiter l’exposition des opérateurs aux produits de traitement (NF EN 15695-1);

• Les exigences relatives aux poussières, aux aérosols et aux gaz que devraient respecter les filtres installés sur les cabines, ainsi que les méthodes d’essai et les informations que doivent fournir les fabricants (NF EN 15695-2).

Une plaque située à l’arrière de la cabine permet de connaître la catégorie

Sur un tracteur sans indication, la cabine est de catégorie 1 (elle n’a pas fait l’objet de tests d’efficacité). Globalement, les tracteurs ont une cabine de catégorie 2, avec éventuellement une prédisposition (Claas Axion) à la catégorie 3 si un filtre adapté y est ajouté (option). Peu de tracteurs disposent à l’heure actuelle d’une cabine de catégorie 4 : certains tracteurs enjambeurs Bobard ou Technoma, cabine Protector 100 en option sur les tracteurs étroits Ergit 100 de Antonio Carraro, ou BlueCab sur les tracteurs spécialisés T4N/F/V de New Holland.

2. Quel filtre choisir ?

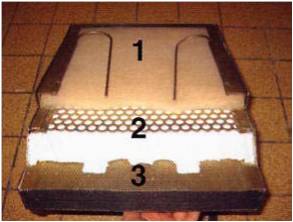

Comme stipulé dans la norme EN 15695, le dispositif de filtration doit nécessairement compter au moins trois étages de filtration successifs:

- 1er étage : Pré-filtre à grosse particules

Un pré-filtre (mousse ou laine de verre par exemple) arrêtant les plus grosses particules doit être placé en amont du dispositif d’épuration. Ce montage évite le colmatage trop rapide du filtre « très haute efficacité » et permet de maintenir plus facilement une pressurisation suffisante dans la cabine sans solliciter inutilement la ventilation.

- 2ème étage : Filtre anti-aérosols de très haute efficacité

Pour ce filtre, une efficacité d’épuration minimale de 99,95 % (type P3) doit être exigée. Le filtre doit satisfaire aux exigences d’un filtre de type «P-R» défini dans l’EN 143:2000, de façon à arrêter les aérosols.

L’efficacité des filtres vis-à-vis des aérosols est vérifiée pendant 20 min au débit maximal lors de l’essai à l’huile de paraffine ou au DEHS ou au DOP.

- 3ème étage : Filtre anti-gaz à charbon actif

Même si la très grande majorité des produits phytosanitaires arrivant sur la cabine se présente sous la forme d’aérosols, une évaporation du produit retenu par le filtre anti-aérosols est possible.

C’est pourquoi, la présence d’un filtre à charbon actif est également indispensable en aval du filtre anti-aérosols. Celui-ci doit être de classe A pour capter les gaz et les vapeurs de produits organiques dont la température d’ébullition (point d’ébullition) est supérieure à 65°C

D’une manière générale le charbon actif provient de houille(minérale) ou le plus fréquemment de coques de noix de coco carbonisées et activées à la vapeur à 1200°C.

A retenir: D’une manière générale, quand on choisit son filtre, la mention « cartouche au charbon actif » est insuffisante. Elle peut donner l’illusion d’une protection du chauffeur. Cette situation peut aggraver les risques de contamination, le chauffeur se croyant protégé.

–> Vérifier toujours la présence des trois étages de filtration.

3. Le choix de la cabine

Pour obtenir une efficacité de protection comparable à celle des EPI, la seule filtration de l’air admis dans la cabine ne suffit pas. Il faut également isoler l’opérateur des produits dangereux par :

- Une étanchéité suffisante de la cabine, notamment au niveau des passages de commandes et des joints des portes et fenêtres;

- Une légère pressurisation (de l’ordre de 20 Pa pour une vitesse maximale de traitement de 10km/h) pour éviter la pénétration de l’air extérieur pendant les traitements, notamment du fait de la pression dynamique créée par le déplacement du tracteur ou de l’automoteur.

Il faut par ailleurs que la protection proposée tienne compte du contexte de travail du conducteur, en intégrant notamment:

- Une climatisation permettant de travailler en cabine totalement fermée sans chaleur excessive;

- La préservation de la visibilité sur le travail et la limitation du niveau sonore aux oreilles du conducteur (notamment pour les pulvérisateurs pneumatiques ou à jet porté).

4. Pour une protection qui dure dans le temps

L’entretien de la cabine et de ses composants est une condition essentielle pour maintenir son niveau de protection dans le temps :

- Pour maintenir une bonne étanchéité, vérifier fréquemment l’état des joints des portes et des fenêtres. En cas de dégradation, les changer ou colmater avec du silicone;

- Veiller à maintenir la climatisation en état de fonctionnement pour pouvoir continuer à travailler portes et fenêtres fermes. Pour cela, respecter les conseils du livret d’entretien. Ces opérations doivent être confiées à un personnel averti et équipé;

- Après chaque traitement procéder au nettoyage extérieur de la cabine en insistant bien sur les zones d’accès pour éviter les contaminations ultérieures;

- Nettoyer les filtres anti-poussière régulièrement et suivre les conseils du constructeur en ce qui concerne les fréquences de remplacement.

Une fois installée, il est conseillé de laisser en place la cartouche. Cette solution évite les interventions sur le système de ventilation, qui sont sources de dégradation, les risques de perte d’étanchéité du circuit de ventilation et les risques de chute de l’opérateur à l’occasion du démontage et du remontage des filtres placés dans le toit des cabines. Par contre, une saturation rapide du charbon actif en vapeur d’eau est à prévoir. Cela nécessitera une fréquence de son renouvellement plus importante..

5. Quelques conseils de bonne pratiques

L’utilisation d’une cabine, aussi bien conçue soit elle, ne met pas l’utilisateur à l’abri de tout risque de contamination : comme toujours, l’utilisation correcte d’un matériel en bon état, un comportement et une organisation adaptés sont les premières conditions d’un travail en sécurité.

- Utiliser les EPI appropriés lors des opérations de préparation de la bouillie, de remplissage et de nettoyage du pulvérisateur (bien les choisir, les porter, les nettoyer, les vérifier, les remiser);

- Aménager les postes de remplissage et de nettoyage du pulvérisateur;

- S’imposer une bonne hygiène corporelle (ne pas manger, ni fumer, ni boire pendant le traitement, se laver entièrement après…);

- Travailler dans les meilleures météos conditions possibles (température et vent);

- En cas d’incident au cours du traitement, s’éloigner de la zone traitée avant d’intervenir;

- Quitter les EPI et les vêtements souillés utilisés pour le remplissage avant de s’installer en cabine (ne pas entreposer les EPI dans cette même cabine).

- Laver régulièrement le tracteur et le pulvérisateur pour réduire les contacts avec les produits, notamment en dehors des périodes de traitement.

Par Reynald Fraisy, MSA de Picardie

Commentaires